MES – ядро цифровизации пищевого предприятия

Автор статьи – Андрей Шишкин, управляющий партнер компании Константа. Цифровизация бизнеса.

Работа пищевого производства сегодня – это игра на выживание в динамичной и высококонкурентной среде.

Присоединяйтесь ктелеграм-чату с экспертами цифровизации пищевой отрасли, чтобы вам всегда оставаться в курсе событий. Вступайте: https://t.me/standart1c

Предприятие получается одновременно зажато с разных сторон. С одной стороны, конечный потребитель со сформированными вкусовыми предпочтениями и высоким запросом на качество, которомунадосоответствовать. Либо с низкой покупательской способностью – в этом случае необходимо обеспечивать гигиенический уровень качества за определенную цену.

С другой стороны –торговые сети, которые давят по ценам и вынуждают бороться за место на полке, участвуя в промо-акциях с большими объемами и ценой, практически равной себестоимости, (а порой даже ниже). Сюда же относится и уровень клиентского сервиса, которые не просто ставит производителей в рамки, но и грозит штрафами в случаи его нарушения.

Кроме того, у пищевого предприятия есть задача обеспечения пищевой безопасности, за выполнением которой следят (и периодически подкручивают гайки) внешние регуляторы.

- Конкуренция за конечного потребителя

- Вкусовые/потребительские предпочтения и высокое качество

- Покупательская способность и приемлемо-гигиеническое качество

- Жизнь по правилам-условиям федеральных / региональных сетей

- Давление по ценам

- Промо-акции

- Уровень клиентского сервиса

- А еще – требования пищевой безопасности, подкручиваемые регуляторами

Все это толкает производителей на активную борьбу за эффективность и поиск все новых и новых инструментов для ее повышения.

Свою статью построю в разрезе трех задач-вызовов, которые стоят перед производителями продуктов питания:

- Поиск новых резервов для снижения себестоимости

- Обеспечение стабильного/высокого качества продукции на промышленных объемах

- Соответствие требованиям пищевой безопасности

Ответы на эти вызовы – в организации процессов оперативного управления. Далее разберем, какие именно инструменты цифровизации материального потока могут помочь бизнесу с решением этих задач.

P.S. Посмотреть видео-запись выступления Андрея Шишкина на конференции «Цифровизация пищевой отрасли» можно на сайте.

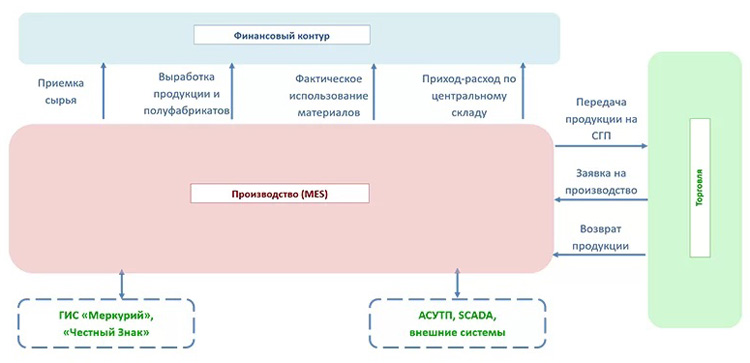

Место MES в ИТ-архитектуре

MES(от англ. manufacturingexecutionsystem)- система управления производственными процессами. Включает в себя инструменты управления материальным потоком в технологическом цикле производства – от приемки сырья до выпуска продукции.

Картинка 1.

Кстати, тему MESмы активно обсуждаем с коллегами по цеху в телеграм-чате: https://t.me/standart1c

Пирамида ИТ-архитектуры состоит из 3-х уровней. Верхний – этоERP-система, направленная на сбор информации для принятия решений на уровне финансовых показателей. Нижний – программное обеспечение, через которое происходит управление технологическим оборудованием.MES является связующим звеном между ними.

Это система, инструментарий которой позволяет решать задачи управления производством на цеховом уровне. (Те задачи, перечень которых я привел выше. Которые неизбежно спускаются в производство и ложатся на плечи производственного персонала – начальников, мастеров и операторов).

Картинка 2.

На схеме видим, что MES-система обеспечивает данными финансовый учет, взаимодействует с системой управления торговлей и может интегрироваться со SCADA и АСУТП-системами. Еще одна из ее задач – это взаимодействие с ГИСами (дополнительными видами регуляторного ПО, которые актуальны для пищевых предприятий).

Инструменты МЕС-системы для производителей продуктов питания

Теперь поговорим о том, какие инструменты автоматизации/цифровизации управления материальным потоком на производстве позволяют предприятию отвечать на вызовывысококонкурентной среды.

Задача 1. Снижение себестоимости продукции

Оперативный учет движения (списания, выпусков) на мобильных рабочих местах в цехе

Вы получите:

- Настоящие (достоверные) и оперативные данные

- Сбор/учет данных становится частью технологического процесса

MES – это не программа, установленная на компьютере в кабинете, куда вносят данные в конце смены или раз в 2 дня. Это система, которая стоит прямо на производстве.

Мобильные рабочие места адаптированы под сенсорную работу. В очень простом и понятном интерфейсе можно зафиксировать, например, приемку сырья, движение на таре, выработку готовой продукции.

MES собирает информацию прямо в процессе производства и интегрируется со SCADA и с АСУТП-системой. Таким образом мы имеем цеховой учет, максимально привязанный к технологическому процессу как с точки зрения детализации, так и с точки зрения оперативности сбора и обработки данных.

Попередельный/поэтапный контроль расхода/потерь и анализ выходов

Вы получите:

- В каких этапах производство отклоняется от «коридоров здоровья» и формирует потери, отклонения выходов

- Причины и факторы потерь/отклонений для адресного воздействия

Здесь мы можем посмотреть не только списание сырья и выход готовой продукции – детализация позволяет по каждому этапу анализировать, попадают результаты производства в наши целевые коридоры (по нормам, по выходам и может быть по планам) или нет.

Дальше мы можем провалиться в каждую строчку и посмотреть разбивку по партиям – какие факторы привели к отклонению по норме выходов на конкретном переделе. А также посмотреть расшифровку – за счет чего произошли изменения.

В молочном производстве потери и выхода, (особенно на жидкой части молочного производства), не меряется в натуральных единицах. Они меряются в сохранности полезных компонентов в виде жира, белка и прочих сухих. За счет детализированного учета мы имеем возможность строить баланс не только по цеху, но и по каждому переделу.

Также система предоставляет инструменты для достаточно наглядного и понятного факторного анализа выходов. Есть возможность развернуть варки конкретного сыра за определенный период и посмотреть, на сколько на этом интервале полезные вещества сохранились и передались в твердый продукт. На сколько качественно удалось передать жиро-белок из молока в продукцию в процессе варки. Ну и, соответственно, какие факторы качественно на это повлияли.

Контроль брака, анализ и устранение причин

Вы получите:

- Сокращение брака

С помощью этого инструментав удобном интерфейсе на любом участке производства можно зафиксировать факт возникновения брака, причины его возникновения и провести факторный анализ.

Процессы и инструменты прозрачной работы с браком направлены на его сокращение, как одного из видов потерь. И как следствие – снижение затрат и себестоимости производства.

Детальный, достоверный и оперативный внутрицеховой учет дает производственникам и финансистам понимание, в каких точках производственного процесса возникают отклонения и потери, с которыми нужно точечно работать, сокращая потери и себестоимость производства продукции.

Хотите получить эту статью в PDF?

Переходите по ссылке.

Задача 2. Стандартизация/повышение качества продукции

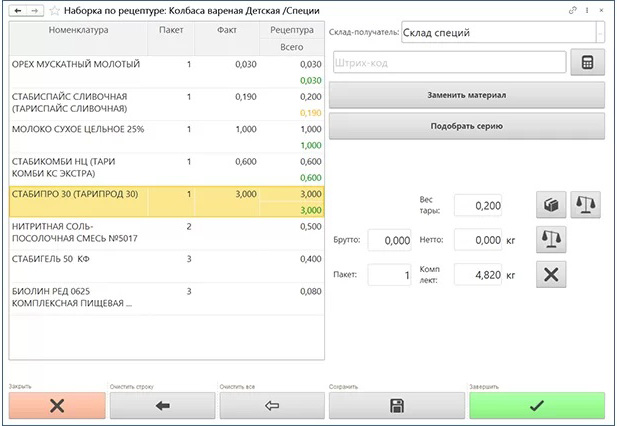

Контроль рецептурного набора сырья

Вы получите:

- Цифровой контроль соответствия рецептуре каждой партии продукции

Автоматизированный оцифрованный контроль рецептуры – это инструмент, который позволяет обеспечить соблюдение рецептуры, заложенной технологом, даже на промышленном объеме.

Рабочему показывается рецептура и с помощью весов, которые подключены к инструменту, он производит наборку комплекта по каждому ингредиенту. Если вес какого-то ингредиента не попадает в «коридор здоровья», система не дает напечатать этикетку и использовать этот комплект дальше. То есть его надо или скорректировать, или сделать отбраковку. Таким образом не допускается нарушение качества продукции из-за отклонения от рецептуры.

Картинка 3.

Контроль времени/параметров обработки

Вы получите:

- Цифровой контроль соответствия технологии для каждой партии продукции

- Снижение потерь на усушках

На производственных операциях, которые связаны с временем/температурой обработки, есть возможность настраивать дополнительные мониторы, которые подсказывают мастерам, что выполнение операции завершено или подходит к завершению. С одной стороны, мы тем самым обеспечиваем соответствие продукта технологическим параметрам. С другой – имеем возможность не допустить лишней усушки/потери по выходам на этом переделе.

Также есть инструментарий для контроля технологических параметров и контроля параметров среды (например, температуры в помещении). Эти инструменты позволяют сократить нарушение качества продукции из-за отклонений в технологии или условий производства.

Анализы/замеры и карантинный контроль

Вы получите:

- Исключение возможности использования сомнительных партий

- Статистический массив данных для анализа мест и причин отклонения

У любого пищевого предприятия есть лаборатория, которая делает микробиологический анализ продукции. С помощью MES вся эта информация сводится в единой информационной базе, связывается с движением материального потока и дает возможность управления производством через цифру.

Партии, по которым не зафиксирован результат лабораторного анализа, не могут быть использованы дальше на следующем участке. Партии, по которым в результате анализа выявлены какие-то отклонения фиксируются как карантинные до момента разбирательства, и их использование также становится невозможным.

Таким образом мы получаем оцифрованный контроль исключения возможности использования партий сырья или полуфабрикатов с отклонениями по качеству и не допустить нарушение качества конечной продукции.

Задача 3. Обеспечение пищевой безопасности

Партионная идентификация партий на складах и в незавершенном производстве

Базовый инструмент для обеспечения пищевой безопасности – это обеспечение партионного учета. Пищевая безопасность строится на партионнойпрослеживаемости. Причем здесь мы говорим не только про партии сырья и партии готовой продукции. Необходимо видеть все незавершенное производство в нарезке на партии.

MES-система решает эту задачу за счет инструментов и подходов, которые позволяют обеспечить идентификацию партий. Это происходит за счет этикеток/меток, которые вешаются на рамах, либо, если речь идет про жидкое сырье, происходит определенное логическое разделение партий приемного молока, которые смешались в одном танке. Задача производственной логистики является для пищевой безопасности фундаментальной. Без нее прослеживаемость построить нельзя.

Поддержка/контроль ротации партий по срокам годности

Вы получите:

- Цифровой контроль ротации партий не только на складах, но и в производстве

Сырье, ингредиенты, полуфибрикаты в пищевой отрасли – все имеет срок годности, который необходимо контролировать для обеспечения пищевой безопасности, а также использовать в правильной последовательности.

За счет партионной идентификации и встраивания MES-системы в технологический процесс на определенных этапах мы получаем возможность блокировать использование конкретной партии, если у нас есть партия более раннего окончания срока годности.

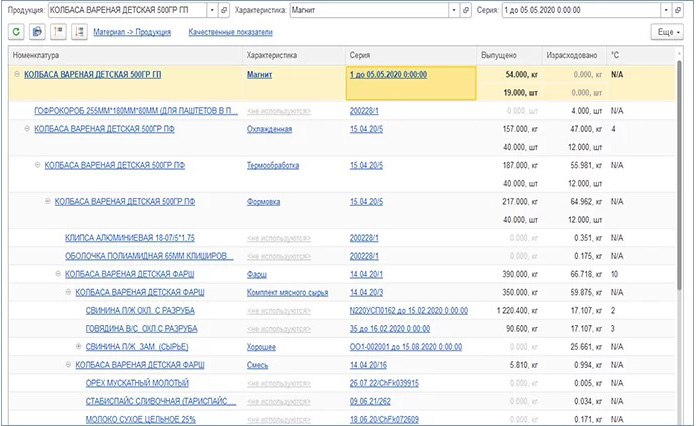

Прослеживаемость сырья в продукции (и наоборот)

Вы получите:

- Фактическую историю производства каждой партии продукции

- Снижение стоимости работы с рекламациями

- Меркурий

- Помощник для прохождения аудитов регуляторов/сетей

Венец в части обеспечения пищевой безопасности – это инструменты прослеживаемости сырья в продукции (и наоборот).

Этот инструментарий позволяет делать претензионно-рекламационную работу дешевле – не отзывать большое количество партий при выявлении проблем, а адресно вычислять, в каких партиях есть проблемы и отзывать только их.

Также, по опыту наших клиентов,такие отчеты очень здорово помогаю получать хорошие баллы по аудитам от сетей и от Россельхознадзора.

Чем еще MES помогает бизнесу?

Разумеется, на том, что я описал сегодня, польза от MES-системы не заканчивается. Есть еще функции, и инструменты, которые не связаны с тремя разобранными задачами. Останавливаться на них не буду, только перечислю:

- Диспетчеризация согласованной работы участков производства для выполнения заявки на производство

- Отраслевые логистические решения (хранение-созревание сыров, адресные-ячеистые склады сырья)

- Достоверный учет факта по объему/количеству материальных затрат

- Учет-расчет сдельной ЗП

- Взаимодействие с ГИСами (Меркурий, Честный знак)

Картинка 4.

В завершении

Сегодня я рассказал об основных задачах-вызовах производителей продуктов питания и о том, как MES-система помогает их решить.

Но теория, это, как известно, мало. Поэтому предлагаю Вам ознакомиться с тем, что говорят о внедрении MES ваши коллеги по цеху – те, кто уже прошел это путь вместе и ощутил не понаслышке знает о результатах.

- Как и на сколько внедрение MES помогло снизить себестоимость продукции?

- Опыт углубления производственного учета с ERP до MES

- Что получила финансово-экономическая служба от внедрения MES-системы?

А если возникли вопросы, пишите на почту marketing@standart1c.ru